روغن توربین

روغن توربین چیست؟

روغن توربین چیست؟ روغن توربین یک روانکار از دسته روغن های گردشی است که باید دارای خصوصیات فیزیکی و شیمیایی ویژه ای برای انجام وظایف مورد نظر در توربین باشد.این وظایف عبارتند از :

- روانکاری یاتاقان ها، چرخ دنده ها و کوپلینگ ها.

- انتقال حرارت و خنک کاری در یاتاقان ها.

- عملکرد مناسب هیدرولیکی.

- محافظت از زنگ زدگی و سایش.

برای انجام این وظایف در توربین ، روغن توربین باید دارای خواص فیزیکی و شیمیایی ویژه ای باشد تا بتواند برای مدت طولانی در شرایط مناسب در توربین کار کند. این خصوصیات عبارتند از:

- جلوگیری از اکسیداسیون.

- جلوگیری از خوردگی و سایش.

- جداپذیری از آب و هوا.

- جلوگیری از کف کردن.

برای تامین این خصوصیات سازندگان روغن با استفاده از روغن پایه مناسب و مواد افزودنی ویژه روغن توربین را تولید می کنند. در ترکیب روغن توربین ، حداکثر ۳% از مواد افزودنی استفاده می شود، این امر نشان می دهد که تامین بخش عمده ای از خصوصیات این روغن بر عهده روغن پایه است و مواد افزودنی تقویت کننده خصوصیات روغن پایه هستند.

به همین منظور سازندگان روغن برای انتخاب روغن پایه مورد استفاده در روغن توربین دقت زیادی به عمل می آورند. حال ببینیم زمان کارکرد روغن توربین چقدر است؟ آنچه در مقاله زمان کارکرد روغن هیدرولیک چقدر است؟

گفته شد در مورد روغن های توربین نیز صدق می کند. ولی در توربین ها به دلیل اهمیت و حساسیت کار ، دقت بیشتری از طرف سازندگان توربین به مسایل مربوط به روغن و شرایط نگهداری آن شده است.

سازندگان توربین بر اساس نوع توربین (گاز، بخار، آب) شرایط خاصی را برای نگهداری روغن توربین در نظر می گیرند ، برای مثال در روغن مورد استفاده در توربین های بخار و آب خاصیت جداپذیری از آب در درجه اهمیت بالایی قرار دارد ، در حالی که در توربین های گاز این خاصیت در اولویت قرار ندارد. ولی خصوصیتی مانند عدد اسیدی در تمام توربین ها اهمیت دارند و سازندگان برای توربین های تولیدی خود حدود مشخصی را برای این مشخصه تعریف می کنند.

در هر صورت بهترین کار برای نگهداری از روغن توربین استفاده از توصیه سازندگان توربین و مشاوره متخصصین روانکاری در برنامه CM است. نکته بسیار مهم در کارکرد با روغن توربین رعایت مواردی است که متخصصین روانکاری برای جلوگیری از آلودگی روغن توربین به مصرف کننده ارایه می دهند. چرا که بارها دیده شده که به دلیل عدم رعایت این موارد علاوه بر از بین رفتن روغن، آسیب های جدی نیز به یاتاقان های توربین وارد شده که برطرف کردن آن نیاز به وقت و هزینه زیادی داشته است.

مراقبت وضعیت روغن توربین های گازی و بخار بر اساس ASTM D4378

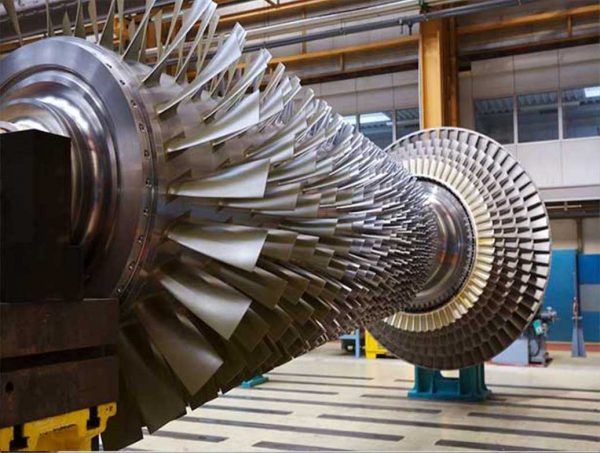

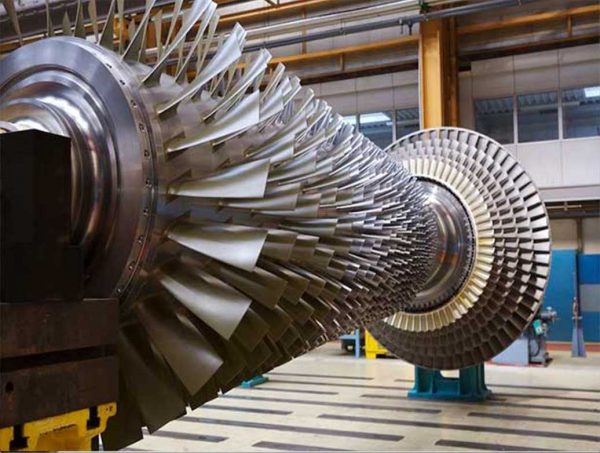

دو نوع عمده توربین های ثابت که در صنعت تولید انرژی استفاده می شوند عبارت است از توربینهای بخار و توربینهای گاز. روانکاری در هر دو نوع یکسان است اما تفاوتهای مهمی نیز وجود دارد از جمله اینکه روغنهای توربین گازی به طور موضعی تحت دمای بالاتری قرار می گیرند و احتمال آلودگی با آب در آنها کمتر است. به طور کلی انتظار می رود روغنهای توربین بخار سالها عمر کنند. در برخی توربین ها ۲۰ سال عمر کاری به سهولت میسر است اما روغنهای توربین گازی عمر کوتاهتری دارند. بسیاری از آزمونهای مراقبت وضعیت برای روغنهای توربین بخار برای روغنهای توربین گازی نیز کاربرد دارد. هم اینگ به تحلیل پارامترهایی که باید هنگام مراقبت وضعیت روغن توربین های گازی و توربین های بخار ردیابی شوند پرداخته می شود.

عوامل تخریب روغن توربین عبارتند از:

- تخریب در اثر اکسیداسیون این امر حاصل تغییرات شیمیایی در اثر اکسیژن اتمسفری بر روغن است. فرایند اکسید شدن یک واکنش زنجیری است که ضمن آن ابتدا هیدروپراکسیدها تشکیل می شوند.

- تخریب حرارتی تخریب حرارتی در نقاط داغ توربین ها رخ می دهد. در دماهای بالا، شکست مولکولی هیدروکربن ها رخ می دهد که در نتیجه آن ترکیبات ناپایدار در روغن تشکیل می شود. این ترکیبات ناپایدار به سهولت اکسید شده و به صورت رزین و لجن پلیمریزه می شوند.

- تجمع آب در دستگاه آب در دستگاه هم تخریب روغن را تسریع کرده و هم روانکاری را مختل می نماید.

- مصرف شدن مواد افزودنی تمام شدن موادافزودنی منجر به تسریع در اکسیداسیون و زنگ زدن زودرس در دستگاه می گردد.

- نفوذ آلودگی ها آلودگی ها داخل دستگاه مانند محصولات خوردگی و غبار و سیالات دیگر که از لحاظ روانکاری و سایش ایجاد مشکلات زیادی می نمایند.

عوامل مهم قابل ردیابی برای روغنهای توربین و علت کنترل آنها :

- گرانروی اغلب روغنهای توربین در درجه گرانروی ۳۲، ۴۶، ۶۸ یا ۱۰۰ تولید می شوند. مهمترین علت کنترل گرانروی وغن توربین کارکرده بررسی این امر است که آیا روغن به طور صحیح استفاده شده و تعیین میزان آلودگی هایی که ممکن است در روغن تجمع یافته باشند. روغنهای توربین کارکرده بندرت تغییرات گرانروی قابل توجهی نشان می دهند. گاهی افزایش گرانروی ممکن است به دلیل تشکیل امولسیون روغن با آب باشد.

- پایداری اکسیداسیون ذخیره به طور سنتی پایداری اکسیداسیون ذخیره به روش ASTM D943 اندازه گیری می شود. اما روش ASTM D2272 روش سریع و بهتری به منظور بررسی تغییرات شرایط روغن در ضمن کار است. پایداری در برابر اکسید شدن روغن در ضمن کار به تدریج کاهش می یابد. تخریب روغ به دلیل اثر کاتالیستی فلزات موجود در دستگاه (آهن یا مس) و مصرف آنتی اکسیدانت تسریع می شود. از مورد اخیر نتیجه عملکرد معمولی ماده افزودنی یعنی واکنش شیمیایی آنتی اکسیدانت برای توقف زنجیر اکسید شدن و تبخیر آن است. با کاهش پایداری اکسیداسیون ذخیره، ترکیبات اسیدی تشکیل می شوند که به نوبه خود باعث واکنش بیشتر برای تولید ترکیبات پیچیده تر می گردند.محصول نهایی این فرایندها لجن نامحلول است.اگرچه تنها بخش کوچکی از روغن به لجن تبدیل می گردد، اما همین مقدار کم می تواند برای رسوب در محل های بحرانی دستگاه و جلوگیری از روانکاری صحیح و خنک شدن یاتاقانها و سایر اجزای متحرک کافی باشد. روشی که اغلب برای نشان دادن پیشرفت اکسیداسیون (به طور غیر مستقیم برای پایداری اکسیداسیون ذخیره) به کار می رود، تعیین عدد اسیدی کل (TAN) است. (به روشهای D74 وASTM D664. اغلب مواد بازدارنده ی زنگ زدگی استفاده شده در روغنهای توربین اسیدی هستند. افزایش عدد اسیدی کل به بالاتر از مقدار آن در روغن تازه، نشان دهنده حضور محصوات اسیدی اکسیداسیون یا (به احتمال کمتر) آلودگی با مواد اسیدی است. تعیین دقیق عدد اسیدی کل خیلی مهم است اما این ویژگی معیاری برای پایداری اکسیداسیون ذخیره به روش RBOT(ASTM D2272) بهتر تعیین می شود.

- تشکیل لجن روغنهای به کار رفته در تولید روغنهای توربین، به خوبی پالایش شده هستند. از این رو حلال بسیار ضعیفی برای لجن می باشند. این امر دلیل اصلی نیاز به مراقبت وضعیت پایداری اکسیداسیون ذخیره در این روغن است. حد مجاز اکسیداسیون در این روغنها بسیار پایین است، زیرا خطر رسوب لجن در محفظه یاتاقانها، آببندها، دنده ها و پیستون ها سیستم را دچار اشکال زیادی می نماید. اندازه گیری لجن به عنوان مثال با صاف کردن بوسیله غشای متخلخل امکان پذیر است، اما آزمونهای دیگری وجود دارد که هرگونه تشکیل لجن را از قبل پیش یبنی می کند. صاف کردن و سانتریفیوژ نمودن به جدا کردن لجن از روغن کمک می کند اما از تخریب روغن جلوگیری نمی نماید.

- آلودگی های ساینده مخرب ترین آلودگی روغن توربین آلودگی ای است که بعد از ساخت و نصب سیستم یا زمانی که برای مراقبت و تعمیر باز شود، در آن باقی می ماند. تمیز کردن و شستشوی (فلاشینگ) اولیه سیستم بعد از نصب یا تعمیر حائز اهمیت است. به غیر از این آلودگی ها موارد دیگری برای ورود جامدات از طریق منافذ عملیاتی یا عدم نصب صحیح، وجود دارد. وجود ذرات ساینده در روغن از هر منشایی که باشد قابل اغماض نیست، زیرا این ذرات سبب خراش و صدمه به یاتاقانها و همچنین باعث عملکرد نامناسب و چسبندگی سیستم های کنترل می شود. زمانی که میزان سرریز روغن کم است و صافی ها و تصفیه کننده های متعددی به صورت رضایت بخش کار می کننده ذرات ساینده معمولا قبل از اینکه صدمه ای وارد سازند زدوده می شوند. در یک سیستم که به طور صحیح مراقبت می شود، میزان ذرات موجود در آن، مشکلی ایجاد نمی کند. میزان تمیزی روغن را می توان به روشهای وزن سنجی و یا شمارش ذرات تعیین کرد. سطح تمیزی گاهی توسط سازنده و گاهی با نظر مصرف کننده تعیین می شود. بر اساس استاندارد NAS 1638 حداکثر مقدار تمیزی ۸ برای روغنهای توربین مقیاس رضایت بخشی است.

- محافظت از خوردگی میزان محافظت از زنگ برای سیستم های توربین از اهمیت زیادی برخوردار است. برای سطوح پوشیده با قطرات ساکن آب و برای سطوحی که تنها گاهی به آنها روغن پاشیده می شود، محافظت از زنگ زدگی لازم است. روغن تازه معمولا حاوی ماده افزودنی بازدارنده از زنگ زدگی است که بر مبنای آزمون ASTM D665 تائید می شود، اما در ضمن کار وغن، این ماده افزودنی به یکی از روشهای زیر از بین می رود:

- حذف توسط آب

- جذب روی ذرات حاصل از سایش و دیگر آلودگی های جامد

- واکنش شیمیایی با آلودگی ها

- روش ASTM D665-A برای تعیین بازدارندگی از زنگ روغن برای توربین های ثابت صنعتی کافی است. اما برای کنترل این خاصیت در توربین های دریایی روش ASTM D665-B توصیه می شود. نیازی به کنترل خوردگی مس حاصل از گوگرد فعال یااسیدهای قوی نیست، زیرا قبل از اینکه چنین ترکیباتی ایجاد شوند روغن توربین تعویض می شود.

- میزان جداپذیری از آب می تواند از نشتی خنک کننده روغن، تنفس معمولی و سیستم آببند، وارد روغن شود. آب با فلزات موجود، نقش کاتالیزور را در اکسیداسیون روغن ایفا می کند. همچنین مواد افزودنی حساس به آب، مانند برخی مواد بازدارنده از زنگ زدگی توسط آب خارج شده و به این ترتیب زنگ زدگی وخوردگی ایجاد می شود. در توربین های گازی مقادیر کم آب ضمن عملیات معمولی توربین خارج می شود. در توربینهای بخار اگر روغن در شرایط خوبی باشده آب در ته مخزن ذخیره، جمع می شود و سپس به طور منظم تخلیه می گردد. بنابراین در توربین های بخار اگر خاصیت جدا پذیری از آب کافی نباشد، مقادیر زیادی آب در سیستم باقی می ماند و علاوه بر اثر شیمیایی بر روغن و مواد افزودنی، بر خواص روانکاری روغن نیز تاثیر معکوس می گذارد. نظریه های مختلفی در مورد حداکثر مقدار مجاز آب وجود دارد. میزان خاصیت جداپذیری از آب به طور معمول به روش ATM D1401 تعیین می شود. روش IP-19 اگرچه معادل ASTM ندارد اما هنوز هم در برخی صنایع مورد استفاده قرار میگیرد.

سایر مشخصه های روغن های توربین که می توانند اندازه گیری شوند اما در مقایسه با خواص فوق الذکر از اهمیت کمتری برخوردارند

- رنگ برخی روغنهای توربین در معرض آفتاب یا نور UV تیره رنگ می شوند اما مسئله غیر عادی نیست. هرچند تغییرات قابل توجه رنگ می تواند نشان دهنده تغییرات قابل توجه در خواص روغن باشد اما تغییر رنگ به تنهایی نمی تواند خطرناک باشد، مگر اینکه آزمون های تکمیلی مشکلی را مشخص کنند.

- کشش بین سطحی این آزمون از زمانی که روغنهای توربین فقط روغن پایه خیلی پالایش شده و بدون افزودنی بودند، انجام می شود. زیرا روغن پایه به تنهایی کشش بین سطحی بالایی نشان می دهد اما روغن توربین های جدید حاوی مواد ارزشمندی می باشند که از نظر کشش سطحی فعال هستند. بنابراین نتایج آزمون کشش بین سطحی برای روغنهای توربین کارکرده نمی تواند معیار کیفی برای تعیین وضعیت اینگونه روغن باشد.

- وزن مخصوص این آزمون تنها از لحاظ کنترل روش اندازه گیری ASTM D 1298 وجود آلودگی عمده اهمیت دارد اما برای تعیین میزان تخریب روغن از ارزش اندکی برخوردار است.

- نقطه اشتعال مانند اغلب روانکارها، روغنهای توربین نیز باید دارای نقطه اشتعال بالا باشند از لحاظ میزان تخریب روغن، نقطه اشتعال اهمیت اندکی دارد زیرا تخریب روغن اثر کمی بر نقطه اشتعال می گذارد. این آزمون بیشتربرای تشخیص آلوده شدن روغن با حلال های با نقطه جوش پایین مفید است. روش بکار رفته ASTM D92 یا D93 است.

- خاصیت کف کنندگی این خاصیت به روش D892اندازه گیری می شود. مشکل کف کنندگی سه منشا دارد:

- مشکل مکانیکی، اگر مربوط به شیوه طراحی سیستم باشد غلبه بر آن دشوار است. تهی شدن روغن از ماده ضد کف، در اثر مصرف و تمام شدن آلوده شدن روغن، در برخی موارد این مشکل با اضافه کردن ماده افزودنی ضد کف برطرف می شود.

- میزان آب اگر روغن روشن و شفاف باشد مقدار آب حل شده اهمیت چندانی ندارد. اغلب روغنهای توربین در دمای معمول می توانند حاوی تا ۷۵ ppm آب باشند اما هنوز هم روشن و شفاف باقی بمانند. پایداری روانکارهای جدید توربین به ترکیبی از روغن پایه با کیفیت بالا و مواد افزودنی فوق العاده موثر بستگی دارد. از اینرو تلاشهایی برای ردیابی و مراقبت غلظت مواد بازدارنده اکسیداسیون ضمن کار، صورت گرفته است. از آنجایی که معمولا دی بوتیل پارا کرزول (DBPC) به عنوان آنتی اکسیدان به کار می رود، اغلب روشهای این آزمون، بررسی به کمک اشعه مادون قرمز با استفاده از DBPC به عنوان استاندارد است. اما این روشها در غلظت های پایین دقت لازم را ندارد به طوری که مواردی وجود داشته است که نتایج آنالیز، غلظت صفر برای بازدارنده را نشان داده است اما روغن هنوز مقاومت اکسیداسیون خوبی داشته است. با وجود مطالب فوق، مشکل اصلی این است که هر ماده ضد اکسیداسیون نیاز به روش بررسی مخصوصی دارد. در روغنهای توربین جدید ممکن است مواد دیگری غیر از DBPC وجود داشته باشد به این دلیل استفاده از RBOT بسیار سودمند تر است. فلزات حاصل از سایش و آلودگی برای تشخیص مقادیر جزیی فلز (سیلیس) و تعیین آلودگی های حاوی فلز، می توان بر روی نمونه های روغن کارکرده آنالیز کمی به طریق طیف نگاری انجام داد. اگر نمونه نماینده ای از کل روغن باشد و فلزات به صورت حل شده یا ذرات خیلی ریز باشند، مقدار فلزات حاصل از سیستم مانند آهن و مس را می توان به دقت تعیین کرد. وجود عناصری مانند کلسیم می تواند نشانه ای از آلودگی با روغن موتور باشد. مقادیر قابل ملاحظه ای از سیلیسیم معمولا آلودگی روغن با گرد و غبار را نشان می دهد.